Uno de los últimos proyectos de la empresa española bound4blue, especializada en el desarrollo e instalación de sistemas de propulsión eólica auxiliar para buques, es la instalación sobre la cubierta del barco de transporte de zumo de naranja Atlantic Orchard de cuatro de sus velas de succión de 26 metros de altura. Las velas de bound4blue reducirán el consumo anual de combustible y las emisiones de dióxido de carbono del buque en, al menos, un 10%, en función de su ruta y de las condiciones de navegación, lo que rebajará la huella de carbono de cada litro de zumo que llega a tu desayuno. Porque sí, el concentrado de naranja de tu tetrabrik viene directo desde Brasil, el mayor exportador de zumo del planeta, dentro de los tanques de enormes buques. De los cuales, el Carlos Fischer, es el mayor del mundo.

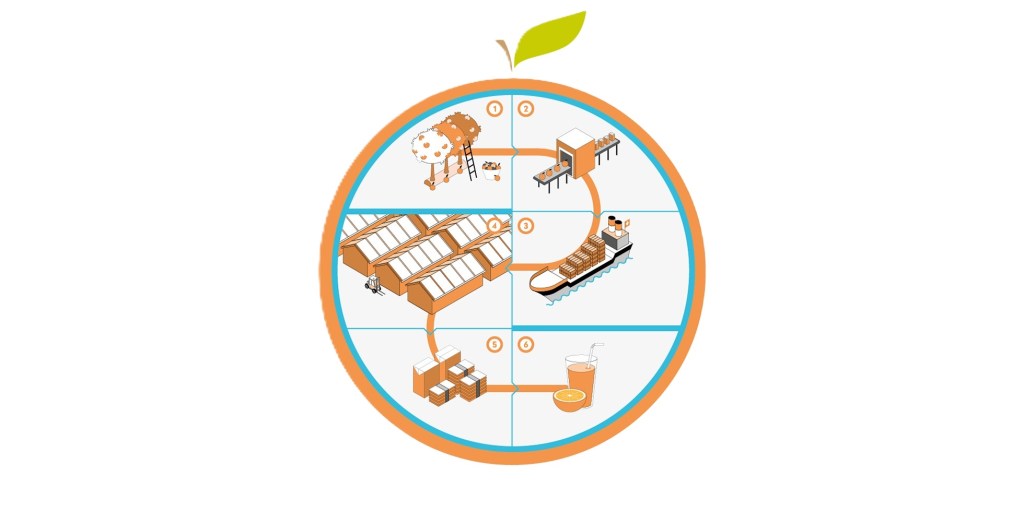

El 90% del zumo de naranja que tomamos en Europa procede de Brasil, país en donde se produce 1 de cada 5 naranjas del planeta. Las naranjas se recogen, se exprimen y el zumo se divide en dos tipos de procesado. Por un lado, tenemos el concentrado de zumo de naranja, en el que se le elimina gran parte del agua y se convierte en un producto con mayor densidad y viscosidad, que puede transportarse congelado a -10ºC, con una consistencia similar a un granizado. El concentrado es más fácil de manipular y almacenar, reduciendo los costes de transporte y almacenamiento.

Por otro lado, tenemos el zumo natural no concentrado (NFC, not from concentrate, en inglés). A este zumo no se le quita el agua, por lo que mantiene más del sabor original de la fruta. Debido al agua, no puede ser congelado sin solidificarse, por lo que se transporta a 0ºC de forma que se pueda asegurar su bombeo. Su transporte y almacenamiento debe ser más cuidadoso para evitar la congelación y mantener la calidad, por lo que tiene unos costes logísticos más elevados.

Originalmente, el zumo concentrado congelado se cargaba en toneles que cruzaban el Atlántico en las bodegas refrigeradas de los cargueros y, más adelante, en contenedores refrigerados. A finales de los años 80 del pasado siglo el líder mundial del transporte de zumo, Fischer Group, la compañía brasileña líder del mercado, decidió dar un paso adelante y transformar un buque frigorífico en un buque cisterna especializado en el transporte de zumo.

Hoy en día hay unos veinte buques en operación dedicados al transporte de zumo. Los más grandes de ellos, el Carlos Fischer y su buque gemelo el Premium do Brasil. Construido en el astillero Kleven Florø de Noruega y puesto en operación en 2002, el Carlos Fischer puede transportar en su interior 37.000 toneladas de zumo gracias a sus 205 metros de eslora por 32 metros de manga. El buque alcanza los 21 nudos de velocidad gracias a su generador Wärtsilä Sulzer 7RTA 84C de 28.800 kW de potencia y sus 30 tripulantes, gracias a las enormes dimensiones del barco, disfrutan a bordo de todo tipo de comodidades entre las que se encuentra un gimnasio o una piscina.

El transporte del zumo comienza en el principal puerto de Brasil y de América Latina, el puerto de Santos, localizado en el Estado de São Paulo. Allí tanto el concentrado de zumo de naranja como el NFC se cargan en los tanques del buque. Todas las superficies en contacto con el producto, tanto las de los sistemas de bombeo como las de las tuberías deben mantenerse en condiciones asépticas, por lo que se fabrican con acero inoxidable pulido y están libres de cualquier tipo de grieta en las que pudieran crecer bacterias.

Las mismas condiciones asépticas se mantienen en los tanques de carga del buque, pulidos con acabado espejo de 0,8 µm sin poros o espacios muertos en los que puedan proliferar microorganismos dañinos que contaminen el producto. Cada tanque cuenta con sensores que miden el nivel del zumo, de forma que el espacio vacío en la parte superior se mantiene lleno de nitrógeno, en lugar de aire para minimizar la oxidación del zumo. Un sistema de refrigeración mediante amoniaco y salmuera se encarga de mantener el zumo a la temperatura adecuada, gracias a intercambiadores de calor y grandes ventiladores.

En los puertos de destino, el zumo transportado se descarga manteniendo las mismas condiciones asépticas. Los tanques del Carlos Fischer están equipados con sistemas de limpieza automatizados (CIP) que lavan y desinfectan los tanques una vez vacíos para asegurar que no quede ningún resto del producto. Durante el viaje de vuelta a Brasil, los tanques se llenan completamente con nitrógeno para evitar cualquier contaminación bacteriológica. Así se mantiene el ambiente aséptico, protegiendo las superficies internas de los tanques hasta su próximo uso en el próximo ciclo de transporte.

También te puede interesar:

Juan A Oliveira es Ingeniero Técnico Naval por la Universidade da Coruña y MBA por la UNIR. Con más de 20 años de experiencia en el sector naval, desde 2013 edita y coordina el blog vadebarcos.net. Puedes conectar con él a través de LinkedIn.

Si te ha gustado la entrada, puedes recibir las nuevas entradas del blog en tu correo electrónico en el botón de abajo. Además, puedes seguir toda la actualidad del mundo de los barcos en el Bluesky o el Flipboard de Vadebarcos.